Технология производства печатных плат в картинках

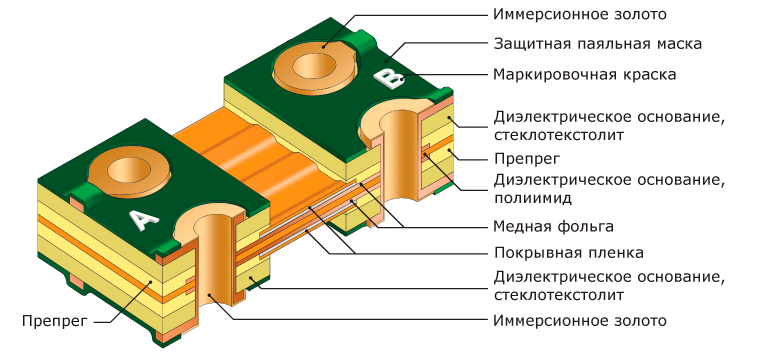

Гибко-жесткие печатные платы

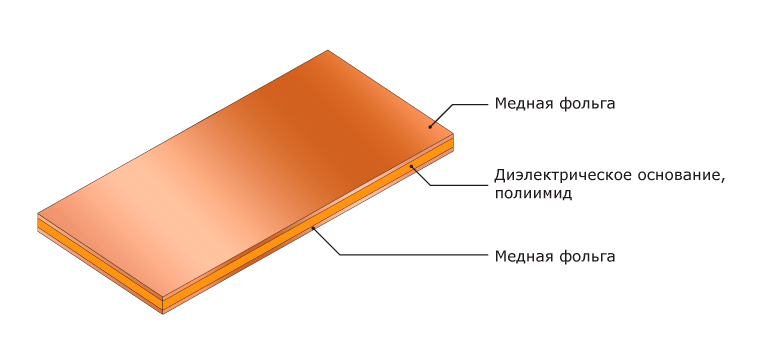

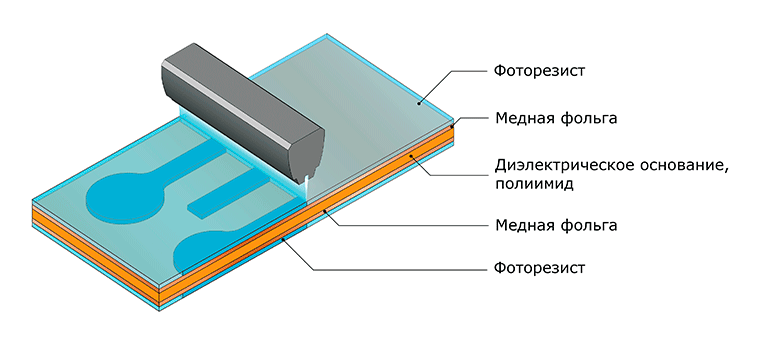

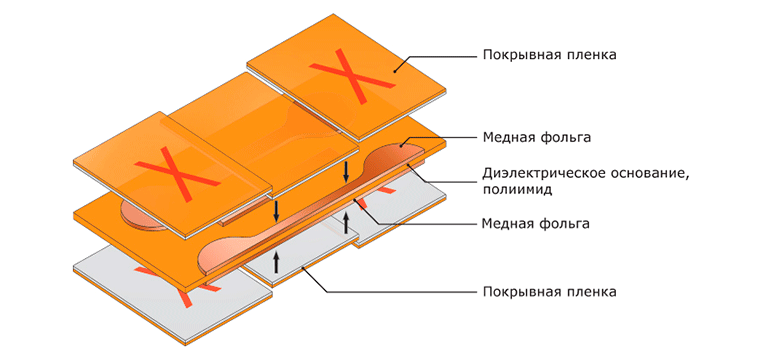

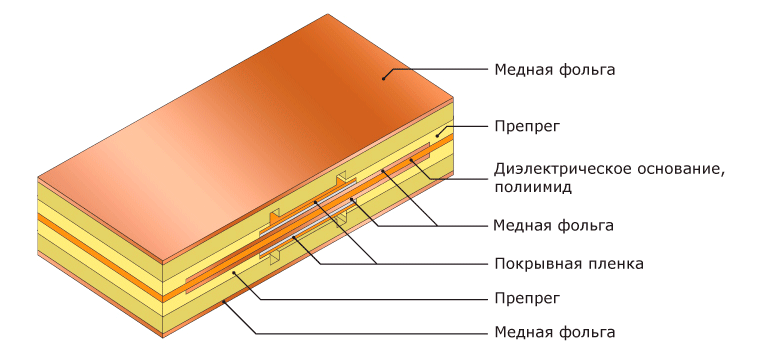

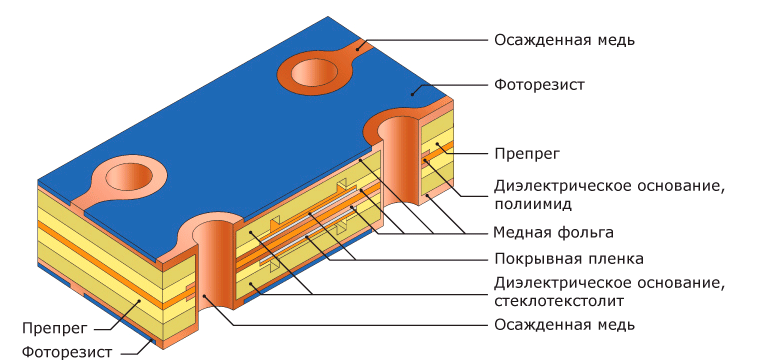

Исходный материал – диэлектрическое основание ламинированное с двух сторон медной фольгой

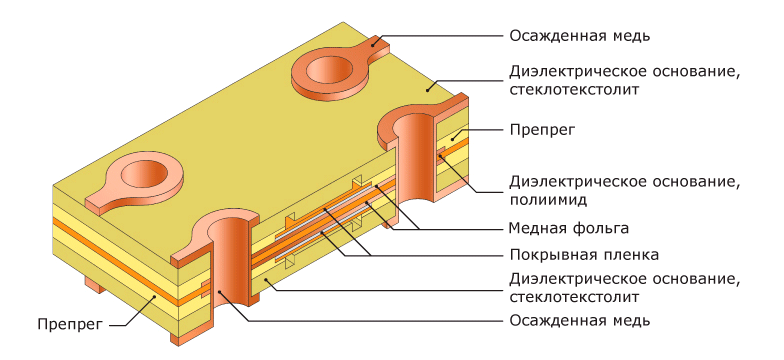

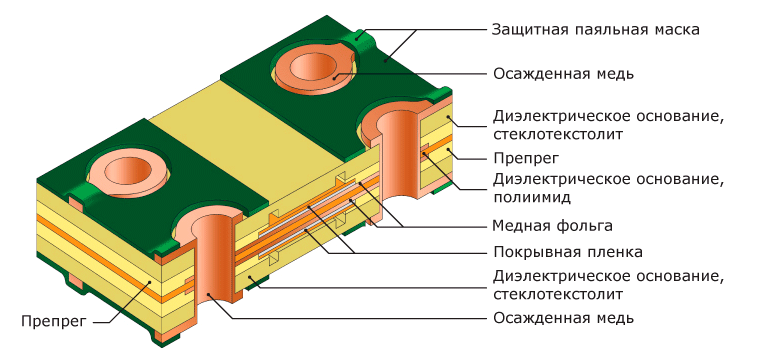

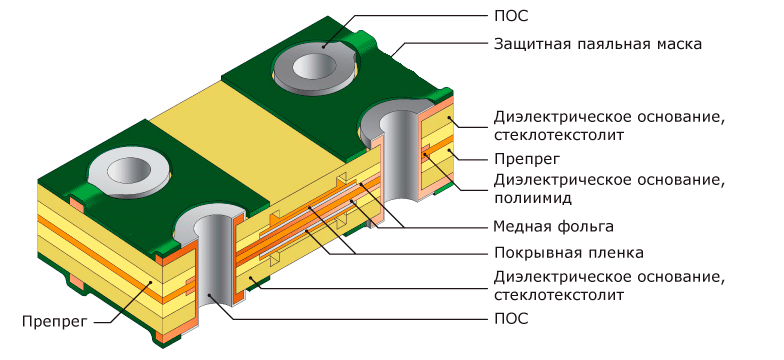

В качестве жесткой части могут выступать: листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит FR4, листы с керамическим наполнителем, армированные стекловолокном. Наиболее распространенный ряд толщин медной фольги — 18, 35 мкм. В качестве гибкой части выступают материалы на основе полиимида.

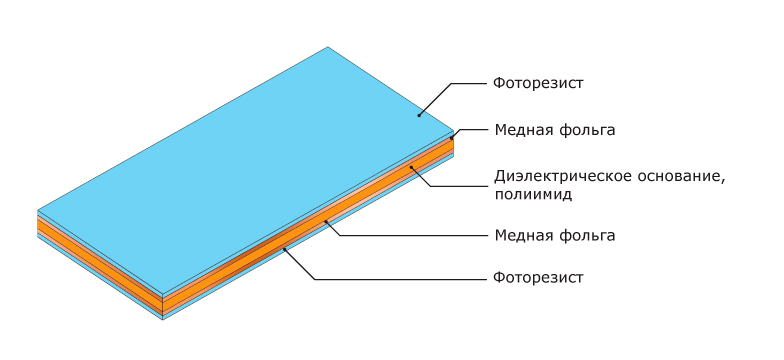

Следующий этап — нанесение на заготовку фоточувствительного материала (фоторезиста). Этот этап проходит в чистой комнате с неактиничным (желтым) освещением (фоторезист светочувствителен к ультрафиолетовому спектру). Фоторезист бывает пленочным (наносится на заготовку ламинированием) и жидким (наносится валиками).

1 вариант: Экспонирование с негативными фотошаблонами

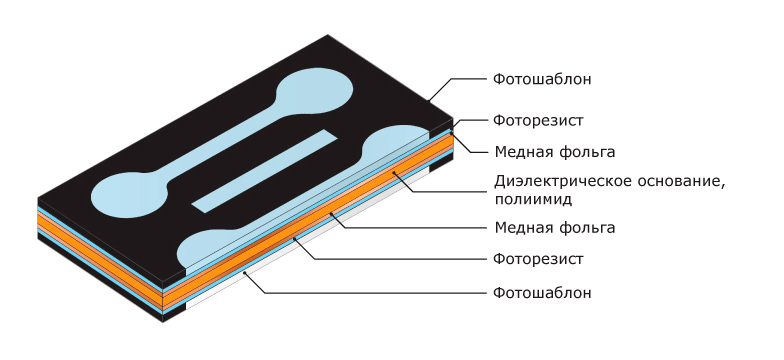

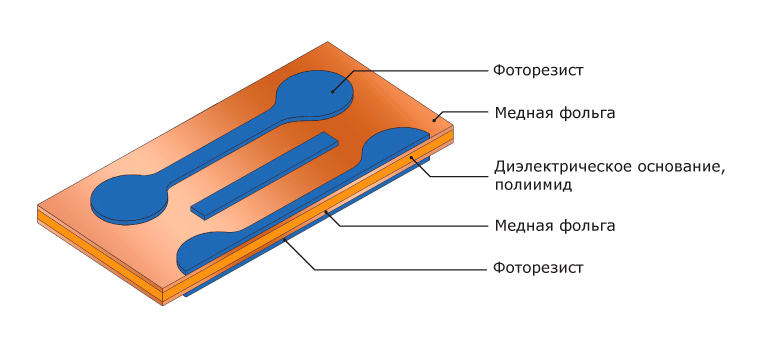

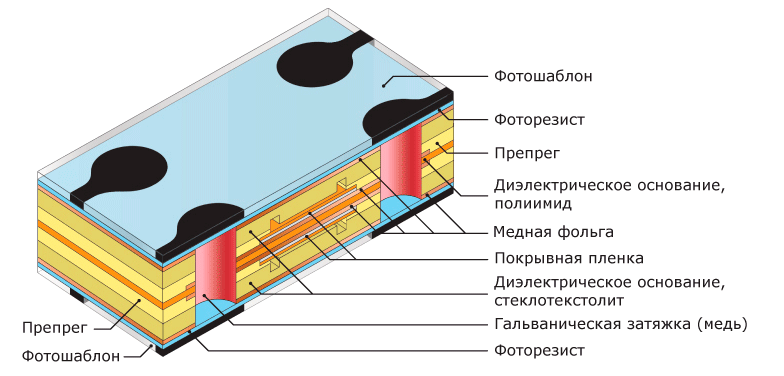

Совмещение заготовки с негативными фотошаблонами.

С заготовкой совмещается фотошаблон. Круг, часть которого изображена — контактная площадка. Изображение на фотошаблоне — негативное по отношению к будущей схеме.

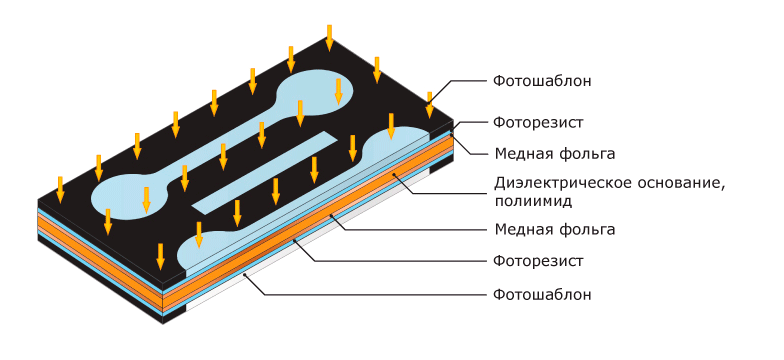

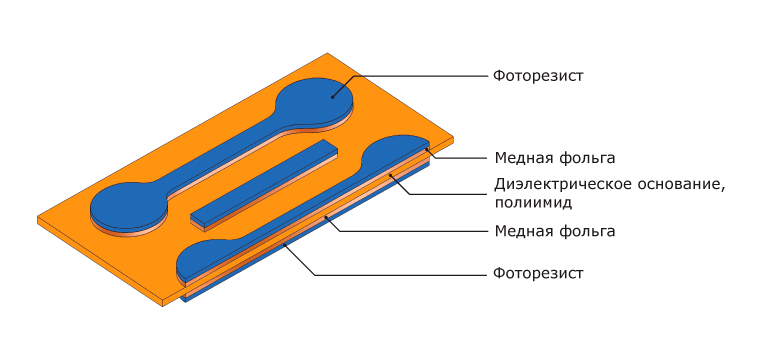

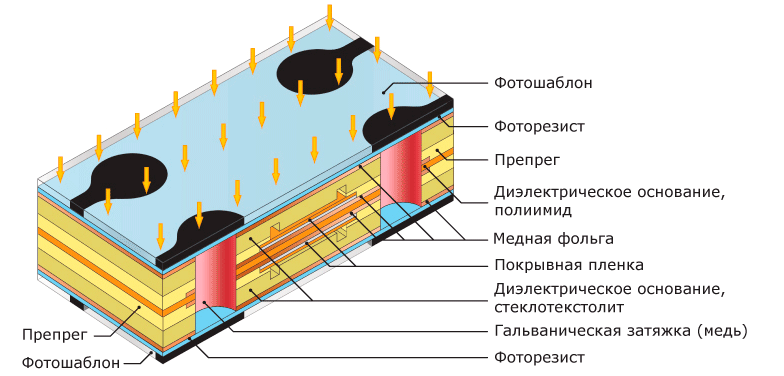

Экспонирование фоторезиста

Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в установке проявления. После экспонирования фотошаблоны удаляются.

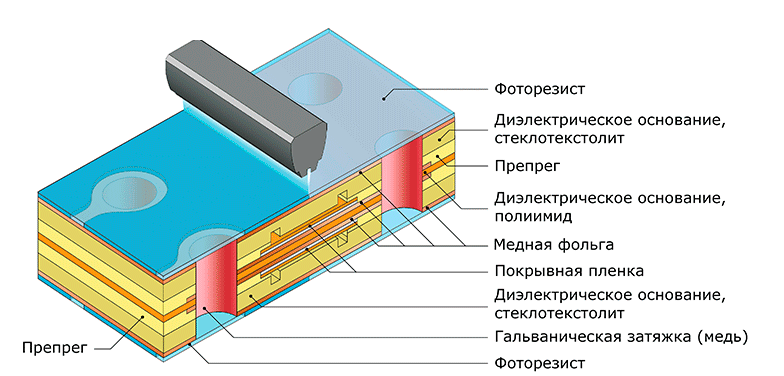

2 вариант: Прямое экспонирование фоторезиста

Прямое экспонирование фоторезиста

Экспонирование фоторезиста происходит на установках прямого лазерного экспонирования без использования фотошаблонов. Источником излучения при этом может быть UV лазер или UV светодиодная матрица.

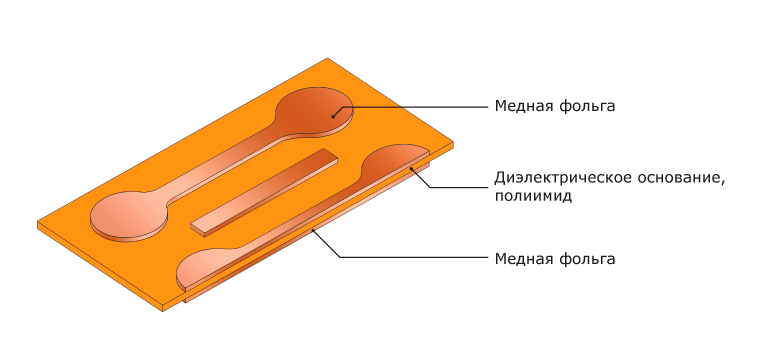

Фоторезист удаляется, обнажая базовую медную фольгу на проводниках. Таким образом, мы получили рисунок внутренних слоев МПП. Далее заготовки передаются на автоматическую оптическую инспекцию для проверки качества травления.

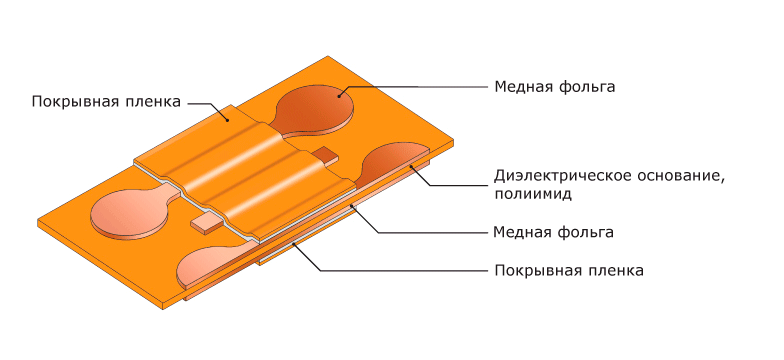

Проводящие слои соединительных частей гибко-жестких печатных плат защищаются полиимидными пленками, такими же, как и для обычных гибких плат, за исключением того, что покрывная пленка клеится не на всю поверхность гибкого ламината, а лишь на те участки, которые в последствии будут открыты от жесткого материала. Наиболее распространённые варианты покрывных пленок приведены в таблице "Базовые материалы для производства серий и крупных партий печатных плат". На производстве прототипов применяются отличные материалы, со списком вы можете ознакомиться по ссылке.

| Полиимид | Адгезив |

|

12,5 мкм |

25 мкм |

|

25 мкм |

25 мкм |

|

25 мкм |

50 мкм |

Обрабатываются пленки, в основном, механическими способами (фрезерование, штамп, резка) Приклеивание покрывной пленки к основе осуществляется методом горячего прессования.

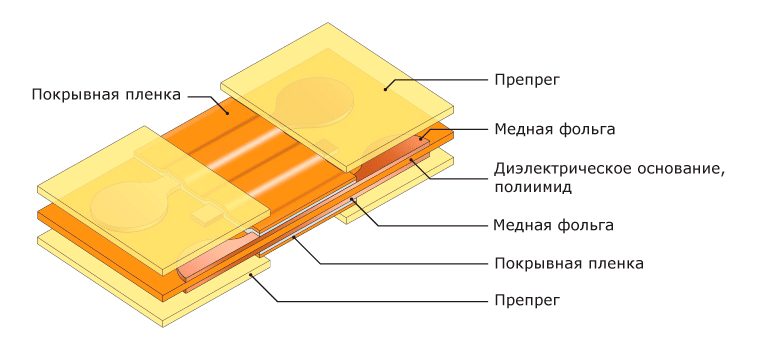

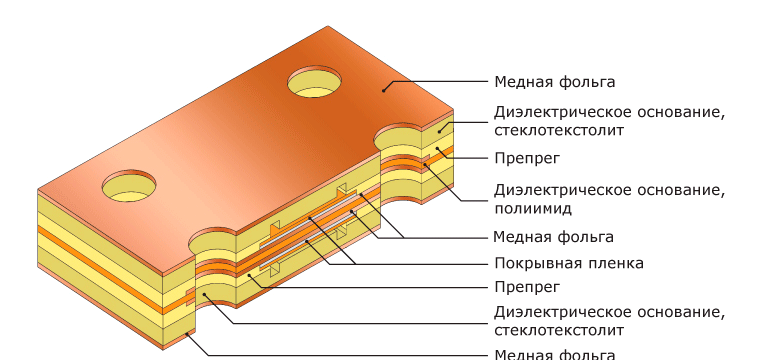

Далее формируется пакет для прессования.

По размеру заготовки нарезается препрег (склеивающий материал), в котором дополнительно вырезаются и затем удаляются участки в тех местах, где склеивания быть не должно (в последствии эти участки будут открыты от жесткого материала) . Препрег используется специальный — нетекучий.

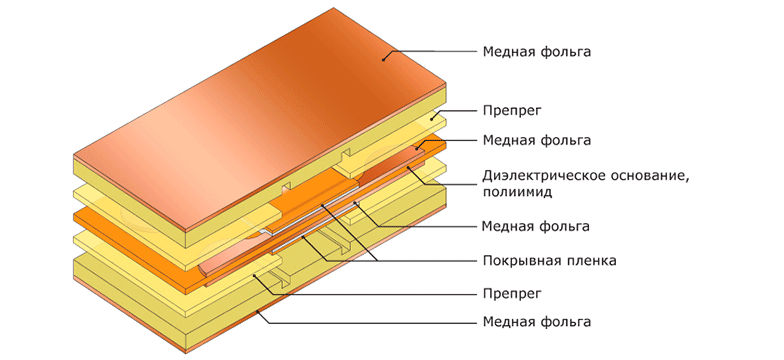

Жесткие части платы образованы слоями стеклотекстолита, который нарезается в размер заготовки гибко-жесткой платы. Листы стеклотекстолита ламинированы с одной стороны медной фольгой, на которой впоследствии будут сформированы внешние слои гибко-жесткой платы. Перед склеиванием полученная заготовка стеклотекстолита фрезеруется на глубину с внутренней стороны (прилегающей к препрегу). Расположение вырезов в заготовке стеклотекстолита совпадает с вырезами в препреге, благодаря чему в процессе прессования пакета в данных участках не происходит склеивание.

После формирования пакета для прессования происходит его скрепление методом склеивания, сварки или заштифтовывания. Скрепленный пресспакет помещается в прессформу, которая размещается в камере пресса.

Предварительно перед прессованием происходит сборка пресспакета (обычно в пакет укладывают несколько плат, разделенных между собой прессовыми прокладками и разделительными пластинами). Скрепленный пресспакет помещается в прессформу, которая размещается в камере пресса. Прессование происходит в несколько этапов: сначала происходит расплавление смолы препрега и доведение ее до гелеобразного состояния, затем путем повышения температуры и давления происходит окончательная полимеризация смолы. Завершающим этапом является плавное охлаждение прессформы для снижения внутренних напряжений гибко-жесткой платы.

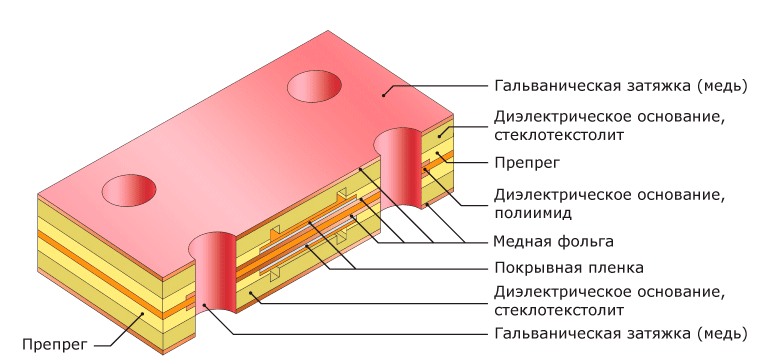

На специализированных станках с ЧПУ в плате сверлятся отверстия.

Это первая операция, влияющая на точность (класс) печатной платы. Точность сверления отверстий зависит от применяемого оборудования и инструмента. Значения позиционных допусков осей отверстий в диаметральном выражении (по ГОСТ Р 53429-2009) в миллиметрах:

| Размер большей стороны ПП | Позиционный допуск на расположение осей отверстий для класса точности | ||||||

|

|

1 | 2 | 3 | 4 | 5 | 6 | 7 |

| До 180 включительно | 0,20 | 0,15 | 0,08 | 0,05 | 0,05 | 0,03 | 0,03 |

| Свыше 180 до 360 включительно | 0,25 | 0,20 | 0,10 | 0,08 | 0,08 | 0,05 | 0,05 |

| Свыше 360 | 0,30 | 0,25 | 0,15 | 0,10 | 0,10 | 0,08 | 0,08 |

Этот этап необходим для придания стенкам отверстий проводимости для последующей гальванической металлизации. Рыхлый слой химически осажденной меди быстро разрушается, поэтому его усиливают тонким слоем гальванической меди.

Прямая металлизация:

Для создания первоначального проводящего слоя на стенках отверстий применяется сочетание трех процессов: первая ступень — перманганатная очистка отверстий.

В процессе обработки стравливается небольшой слой эпоксидной смолы с торцов внутренних слоёв и стенок отверстий. Далее заготовки проходят линию прямой металлизации.

В процессе обработки на поверхности стеклотекстолита создаётся очень тонкий проводящий слой палладия.

Прямая металлизация с применением палладия обеспечивает наибольшую адгезию покрытия к стеклотекстолиту в сравнении с альтернативными процессами.

Поверх слоя палладия осаждается 5-ти микронный слой гальванической меди. Качество металлизации каждой заготовки контролируется оператором.

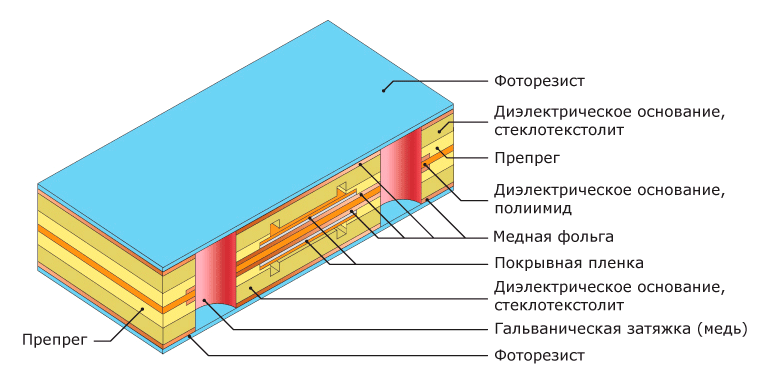

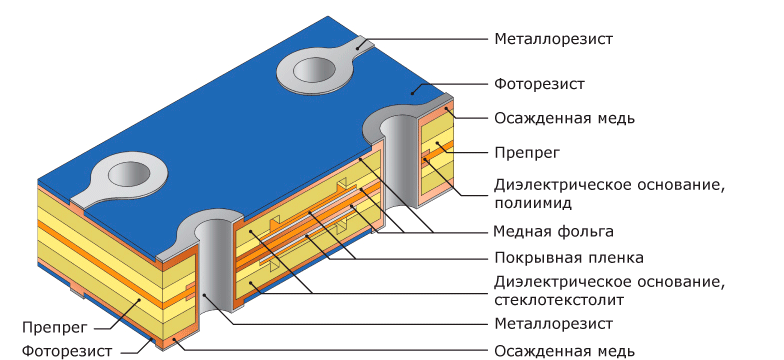

Следующий этап — нанесение на заготовку фоточувствительного материала (фоторезиста). Этот этап проходит в чистой комнате с неактиничным (желтым) освещением (фоторезист светочувствителен к ультрафиолетовому спектру). Фоторезист бывает пленочным (наносится на заготовку ламинированием) и жидким (наносится валиками).

1 вариант: Экспонирование с негативными фотошаблонами

С заготовкой совмещается фотошаблон. Круг, часть которого изображена — контактная площадка. Изображение на фотошаблоне — негативное по отношению к будущей схеме.

Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в установке проявления. После экспонирования фотошаблоны удаляются.

2 вариант: Прямое экспонирование фоторезиста

Экспонирование фоторезиста происходит на установках прямого лазерного экспонирования без использования фотошаблонов. Источником излучения при этом может быть UV лазер или UV светодиодная матрица.

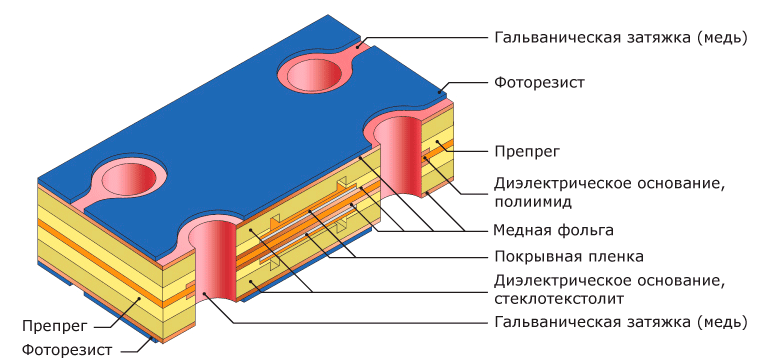

Медь осаждается на поверхность стенок отверстий и все проводники.

По ГОСТ 23752-79 толщина металлизации должна быть не менее: 20 мкм для ДПП, 25 мкм для МПП.

IPC-6012B устанавливает иные значения: Class 2- не менее 20 мкм для ДПП и МПП, Class 3- не менее 25 мкм для ДПП и МПП

В связи с тем, что процесс осаждения меди идет параллельно в отверстиях и на поверхности проводников, получить толщину металлизации в отверстиях 30 мкм и более невозможно, применяя обычные фоторезисты.

Процесс покрытия контролируется компьютером для обеспечения требуемых параметров гальванических покрытий. После покрытия толщина осаждённой меди проверяется не разрушающим методом.

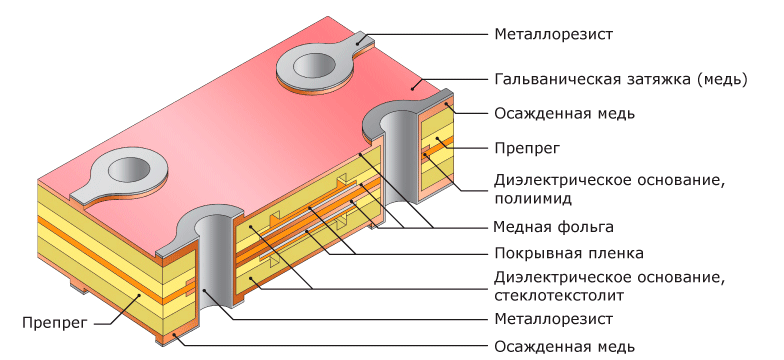

Гальваническим осаждением меди создается необходимый по толщине слой металла в отверстиях печатной платы.В качестве металлорезиста могут выступать различные металлы и соединения, имеющие меньшую скорость травления по сравнению с медью. Осаждается металлорезист на открытые от фоторезиста участки — на проводники и в отверстия.

После гальванического осаждения меди и защитного слоя олова заготовки передаются на травление. Перед травлением с заготовок снимается слой фоторезиста, обнажая базовый слой меди, который необходимо удалить. Топология печатной платы и металлизированные отверстия остаются под защитой гальванически осаждённого слоя олова.

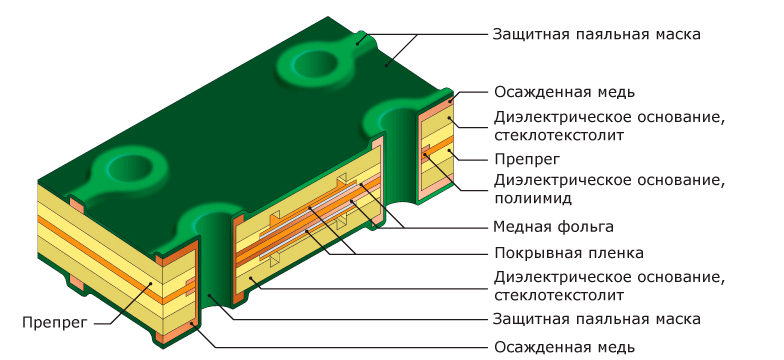

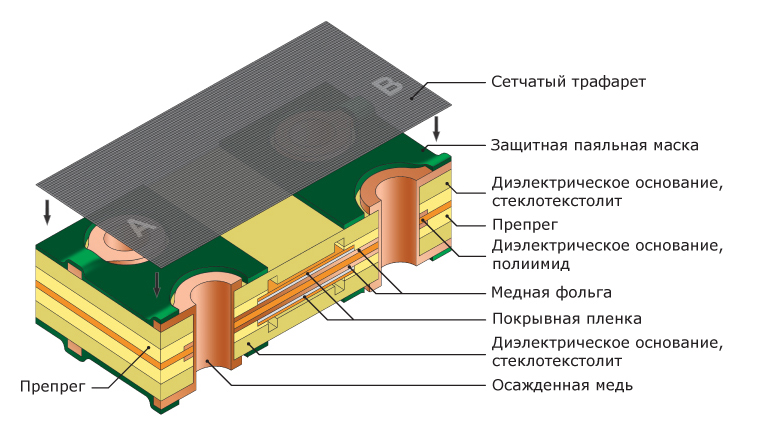

Для защиты поверхности платы и медных участков, не подлежащих нанесению финишного покрытия, на плату наносится защитная паяльная маска. Наиболее широко распространена жидкая двухкомпонентная фоточувствительная паяльная маска.

Сухая пленочная паяльная маска обеспечивает хорошие результаты по тентированию переходных отверстий, наносится методом ламинирования, но в настоящее время используется редко, т.к. не подходит для печатных плат выше 3 класса точности. Жидкая паяльная маска наносится методом сеткографии через сетчатый трафарет, причем существует два варианта нанесения. Через готовый трафарет, когда в сетке уже сформированы все окна вскрытия, и маска наносится только на защищаемые участки печатной платы (такой вариант имеет невысокое разрешение и применяется, как правило, на односторонних печатных платах ниже 3 класса точности), и сплошное нанесение маски с использованием метода трафаретной печати и последующим экспонированием через фотошаблон или прямым экспонированием.Перед нанесением маски поверхность меди очищается, затем развивается необходимая шероховатость для хорошей адгезии маски.

Жидкая маска продавливается ракелем через сетку на всю поверхность заготовки. Нанесенный слой подсушивается в печке до образования сухой поверхности. Для печатных плат с маской с двух сторон процесс повторяется. Подсушенные заготовки передаются на экспонирование.

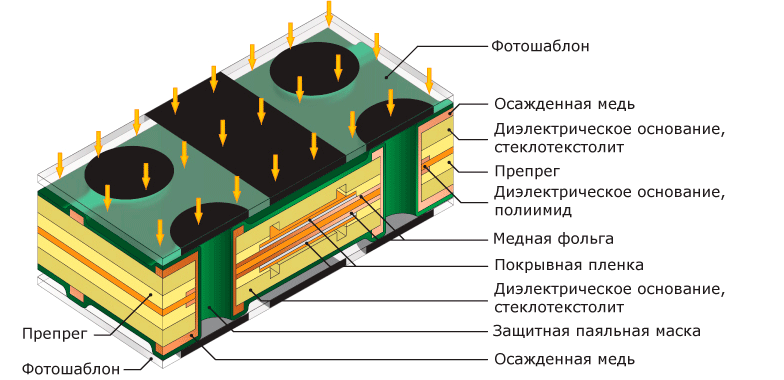

1 вариант: Экспонирование с негативными фотошаблонами

С заготовкой совмещается фотошаблон. Круг, часть которого изображена — контактная площадка. Изображение на фотошаблоне — негативное по отношению к будущей схеме.Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в растворе проявления. После экспонирования фотошаблоны удаляются.

2 вариант: Прямое экспонирование защитной паяльной маски

На установке прямого экспонирования маска засвечивается UVлазером или UVсветодиодной матрицей. Засвечиваемые участки полимеризуются и теряют способность к растворению в растворе проявления.

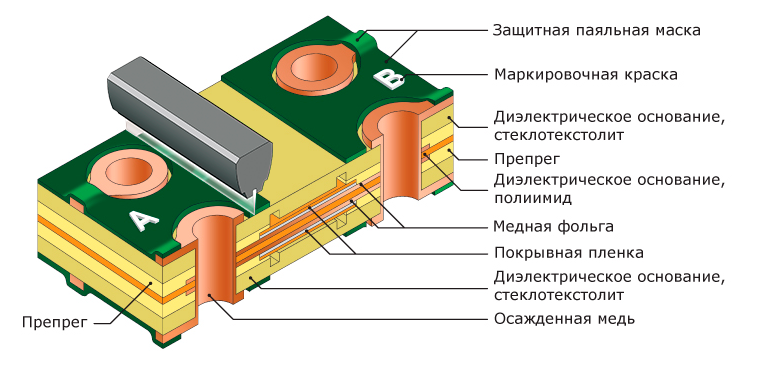

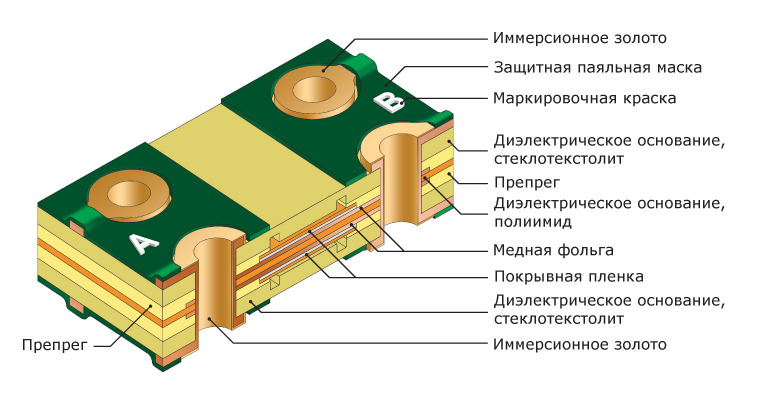

1 вариант: Печать маркировочной краски через сетчатый трафарет

Маркировка контуров, позиционных номеров, типов и номиналов компонентов наносится методом шелкографии. Сначала изготавливается трафарет (путем натяжения сетки на рамку, нанесения, проявления и задубливания жидкого фоторезиста). в результате чего на сетке трафарета образуются открытые ячейки, соответствующие наносимым знакам и надписям. Готовый трафарет накладывается на основу, и через открытые ячейки сетки продавливается краска полиуретановым ракелем, которая и образует надписи на поверхности платы.

2 вариант: Струйная печать маркировочной краски

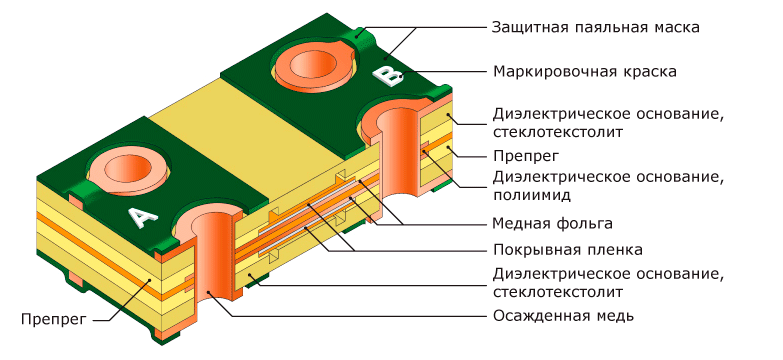

Для идентификации монтируемых компонентов большинство изготавливаемых печатных плат имеют маркировку. Маркировка наносится после проявления маски. По аналогии с обычным струйным принтером изображение формируется капельками чернил отверждаемых ультрафиолетом. Струйный метод является современным и эффективным способом нанесения маркировки. Заготовки с напечатанной маркировкой передаются на контроль качества.

Заготовка гибко-жесткой печатной платы с нанесенной маркировкой

На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки.

Иммерсионное серебро (Immersion Silver). IPC-4553 регламентирует два параметра: Thin Silver — минимальная толщина покрытия 0.05мкм (типовые значения 0.07-0.12мкм) Thick Silver — минимальная толщина покрытия 0.12мкм (типовые значения 0.2-0.3мкм)

На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки.

Нанесение иммерсионного золота по подслою никеля (процесс ENIG) осуществляется в многостадийном химическом процессе. IPC-4552 регламентирует толщину подслоя Ni 3-6мкм, минимальную толщину Au 0,05мкм (типовые значения 0,05-0,1мкм).

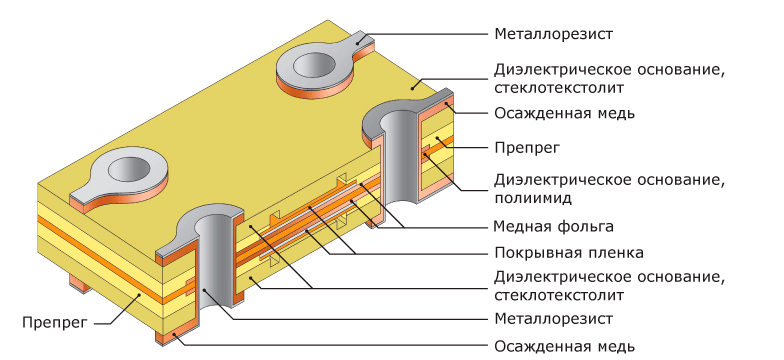

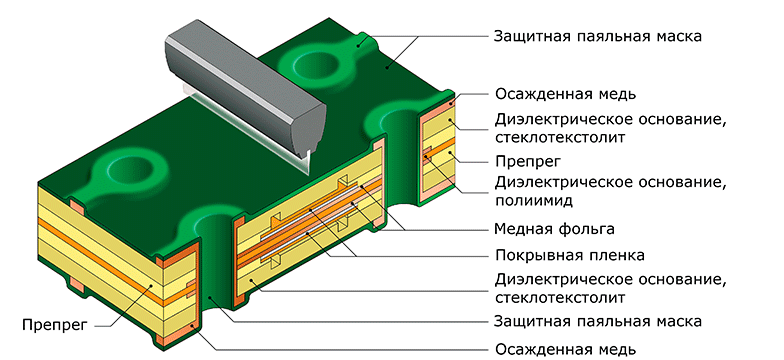

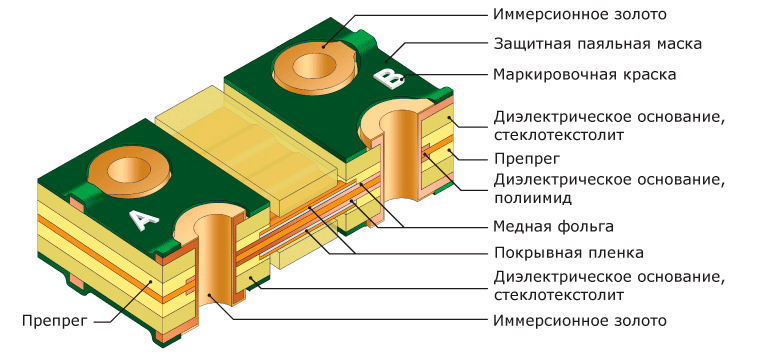

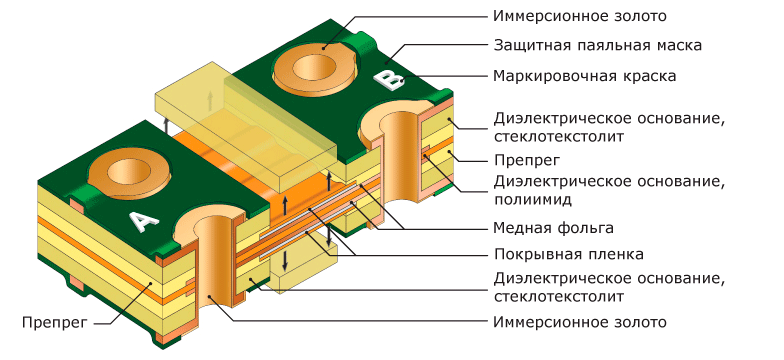

После фрезерования жесткий материал с легкостью удаляется, т. к. склеивание в данных участках платы в процессе прессования не происходило. Открытый от жесткого материала участок платы обеспечивает гибкость шлейфа. Наличие такого участка позволяет сгибать готовую плату в нужное для сборки положение.

После фрезерования не приклеенные участки жесткого материала удаляются оператором при помощи инструмента.